CLICCA QUI PER SCARICARE IL MODULO DI RICHIESTA DELLA VISITA DI CONTROLLO

Con la pubblicazione avvenuta a maggio 2016 della norma UNI 11636 viene colmato un vuoto normativo significativo legato alla verifica di adeguatezza delle scaffalature porta-pallet ed assimilabili installate in assenza di documentazioni tecniche di progetto.

La norma UNI 11636 stabilisce il processo di validazione delle scaffalature metalliche da magazzino con la finalità di assicurare un adeguato grado di sicurezza per il loro impiego.

Le variazioni delle caratteristiche originarie subite dalle scaffalature nella loro vita utile (dovute a mutate necessità di allocazione delle merci, variazione delle configurazioni dei livelli di carico, modifica della disposizione degli scaffali nei depositi, sostituzione di componenti usurati e aggiunta o rimozione di componenti accessori) compromettono la validità delle certificazioni iniziali ed espongono l’utilizzatore ad un impiego al di fuori delle necessarie garanzie tecniche e di sicurezza previste dalla norma.

Con l’introduzione della UNI 11636 si completa il corpus normativo utile ad impostare un processo tecnico di valutazione del sistema di immagazzinaggio, da condursi sotto il coordinamento di un esperto validatore, così sintetizzabile:

• Validazione documentale: si ricercano ed analizzano tutte le documentazioni riguardanti le scaffalature installate quali il manuale d’uso e manutenzione, le relazioni di calcolo, le planimetrie e gli elaborati vari di progetto.

• Validazione di montaggio (ispezione): sulla base delle informazioni raccolte nel processo di valutazione documentale si conduce una verifica circa le modalità di installazione; qualora fossero assenti tali informazioni la validazione viene condotta sulla base della norma UNI 15635; alla verifica sulle modalità di installazione si affiancano controlli specifici sullo stato di conservazione dei vari elementi costituenti la scaffalatura;

• Validazione statica: si giunge ad una determinazione della capacità portante del sistema (ed eventualmente alla definizione di nuovi cartelli di carico) attraverso le norme di settore (es. UNI 15512), presupponendo la scaffalatura in condizioni ottimali di esercizio e, pertanto, esente da anomalie.

Il processo di validazione, documentato opportunamente dall’esperto validatore, è finalizzato all’ottenimento della cosiddetta validazione d’uso, che attesta l’integrità funzionale della scaffalatura e costituisce il punto d’arrivo nel processo di riordino del parco installato, ma anche il punto di partenza per un percorso di corretta gestione del sistema di immagazzinaggio, che si concretizza con il sistema di controlli previsto dalla UNI 15635.

La nostra azienda, attraverso i suoi esperti, è in grado di fornire assistenza tecnica nella definizione del processo di validazione e di accompagnarvi gradualmente dal “punto zero” sino al conseguimento della Validazione d’uso, nonché alla successiva implementazione pratica del sistema di gestione che meglio si adatta alle Vostre esigenze.

Non esitate a contattarci per tutti i dettagli relativi alle modalità di esecuzione dei controlli tecnico-documentali previsti dalla UNI 11636, ed alle attività di controllo e di formazione specifica per il Vostro personale svolte ai sensi della UNI 15635.

Ispezione del sistema di stoccaggio, Secondo la norma UNI EN 15635:

• È Necessario nominare un responsabile della sicurezza dell’impianto di immagazzinaggio PRSES ovvero (Person responsible for storage equipment safety ovvero Persona responsabile per la sicurezza dell’equipaggiamento del magazzino.)

• Le scaffalature e l’ambiente nel quale si trova il sistema di stoccaggio devono essere sottoposti a ispezioni regolari, oltre che alle ispezioni specifiche in caso di danno verificato sull’impianto.

• Deve essere disposto un programma adeguato di manutenzione degli impianti.

• È consigliabile che venga svolto dallo stesso produttore o fornitore delle scaffalature oppure in accordo con loro.

Questi programmi devono tenere conto, tra gli altri, dei seguenti aspetti:

A) Nel definire i programmi di manutenzione preventiva, bisogna creare delle liste di verifica con lo scopo di agevolare e snellire l’ispezione e la comunicazione delle eventuali anomalie rilevate.

B) Definire un programma di ispezione periodica per il rilevamento, la comunicazione e la registrazione delle anomalie facilmente visibili, come: ordine e pulizia delle aree di stoccaggio e delle vie di transito, elementi deformati, difetti di verticalità, indebolimento del pavimento, sistema anti-sgancio mancante o danneggiato, carichi deteriorati, ecc., per provvedere alla loro immediata riparazione.

C) Nel caso di un magazzino con una rotazione intensa e un numero di ore lavorative, definire un piano specifico di ispezioni periodiche con stesura di un report dei danni, comprendente come minimo:

- Ispezione visiva giornaliera, eseguita dal personale di magazzino, per rilevare anomalie facilmente visibili come: correnti e/o spalle deformate, mancanza di verticalità dell’impianto (longitudinale o trasversale), fessurazioni del pavimento, assenza di piastre di livellamento, rottura degli ancoraggi, sistema antisgancio mancante o danneggiato, unità di carico deteriorate, cartelli di portata mancanti, danni alle fondazioni, ecc. Provvedere di conseguenza all’immediata riparazione o sostituzione.

- Ispezione settimanale, eseguita dal responsabile del magazzino o del responsabile della sicurezza dell’impianto di immagazzinaggio (PRSES), con lo scopo di verificare la verticalità della struttura e di tutti i componenti dei livelli inferiori (1° e 2°), con notifica, valutazione e comunicazione dei danni.

- Ispezione mensile, eseguita dal responsabile del magazzino o dal responsabile della sicurezza dell’impianto di immagazzinaggio(PRSES), comprende anche la verticalità dell’impianto a tutti i livelli nonché gli aspetti generici di ordine e pulizia del magazzino, con notifica, valutazione e comunicazione dei danni.

- Ispezione annuale, eseguita da un perito indipendente, competente ed esperto in questa attività. È necessario elaborare una relazione con notifica, valutazione e comunicazione dei danni.

Tutte le riparazioni o modifiche ordinarie allo stato originale della scaffalatura, dovranno essere comunicate e svolte da personale qualificato, dal fabbricante stesso o fornitore, con gli scaffali svuotati da ogni carico, meno che non sia stato eseguito uno studio preliminare del rischio onde poter eseguire la riparazione parziale o totale.

A seguito di un urto, considerando i danni, gli elementi deformanti dovranno essere riparati o sostituiti, con successiva verifica della verticalità della scaffalatura.

L’elemento nuovo deve essere identico a quello sostituito o evoluto; non applicare mai del calore (saldatura) poiché ciò altererebbe le caratteristiche meccaniche dell’acciaio.

In ogni caso, finché non sarà stata eseguita la riparazione, scaricare lo scaffale e lasciarlo fuori servizio con la debita segnalazione.

È necessario ricercare le cause di potenziali danni con l’obiettivo di ridurre o eliminare l’eventualità che il problema o il danno tornino a ripresentarsi.

Tutte le osservazioni relative allo stato delle strutture e del pavimento saranno riportate in un registro con indicazione di: Data, Natura dell’anomalia rilevata, Lavori di ripristino e Data di tali lavori.

Dovranno essere incluse anche le informazioni relative al carico. (UDC)

Le valutazioni risultanti da danni o problemi di sicurezza, devono costituire la base per l’elaborazione di una procedura di prevenzione dei danni.

Qualsiasi danno generato all’impianto, va comunicato immediatamente al responsabile del magazzino (PRSES) da parte di qualunque operatore del magazzino stesso, in quanto si riducono sia la capacità di resistenza, sia i coefficienti di sicurezza dei materiali considerati nei calcoli.

Pertanto, tutti gli addetti del magazzino riceveranno istruzione formali su come svolgere l’operatività del sistema in modo sicuro, garantendo la propria e l’altrui sicurezza.

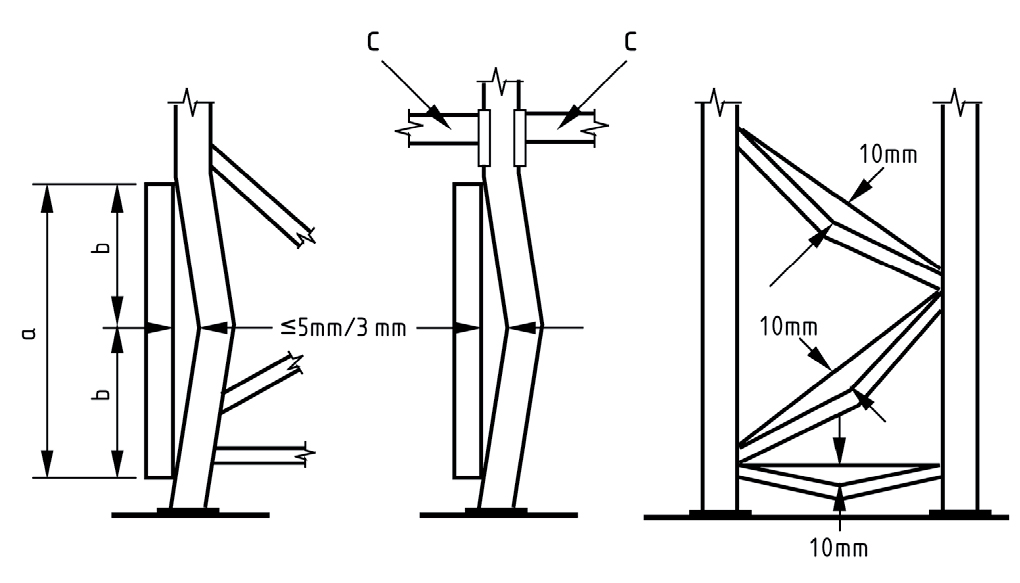

• Montanti piegati nella direzione del piano della spalla con deformazione permanente pari o superiore a 3 mm misurata la centro di un intervallo di lunghezza pari a 1 m

• Montanti piegati nella direzione del piano dei correnti, con deformazione permanente pari o superiore a 5 mm, misurata al centro di un intervallo di lunghezza pari a 1 m

• Deformazioni permanenti pari o superiori a 10 mm negli elementi del traliccio (orizzontale e diagonale) e in qualsiasi direzione. Per lunghezze inferiori a 1 m, il valore di 10 mm può essere interpolato linearmente.

Per convenzione lo stato di deformazione dei profili viene classificato secondo i colori:

VERDE : quando non sono superate le deformazioni delle precedenti illustrazioni. Questo livello richiede solo un’attività di sorveglianza e controllo, non è necessario diminuire la capacità di stoccaggio dell’impianto.

ARANCIO : quando il valore delle deformazioni supera quanto indicato nelle illustrazioni precedenti, purché non sia superiore al doppio delle deformazioni in questione, questo livello richiede controllo e manutenzione.

ROSSO : quando il valore delle deformazioni è superiore al doppio di quanto specificato nei disegni precedenti oppure quando si rilevano lacerazioni, rotture o piegature. Il componente sarà considerato inutilizzabile indipendentemente dalla freccia misurata e pertanto sarà classificato nella categoria con il maggior rischio di danni.

Questo livello richiede scarico immediato e sostituzione dei componenti DANNEGGIATI.